联系人: 张生

手机: 13800000000

电话: 400-123-4567

邮箱: www.depulongcj.com

地址: 广东省广州市天河区88号

三维设计软件的发展,为定位夹具能够实现低成本,短周期,设计提供了条件,且可以虚拟模拟加工进行验证。如图1 是一个与YZ 和ZX 平面均成45夹角的典型零件:

①提高机床的性能,即把原来的2.5 轴或3 轴的数控机床提高到5 轴以上;

考虑到加工成本,第二种方案显然是更理想的选择。下面就针对此零件设计一个定位夹具,利用CATIA软件,进行夹具各零部件的实体建模、装配、干涉检测、精度分析,将设计完成的夹具导入数控加工模块中进行虚拟加工,以检验设计的可行性与正确性。

考虑被加工零件的特点,保证加工精度,同时为了提高夹具的适用范围, 将定位夹具设计为模块化组合式夹具,如图2 所示。夹具主要由4 部分组成:定位支架、定位板、导向模块和定位夹,其中定位支架是整个夹具的基石,它直接决定了定位的斜度,其他零部件均也安装在其上。

定位板是用来将导向模块安装到定位支架, 并且当所加工斜度为45工件的尺寸大小和基面形状发生改变时, 只需要改变导向模块结构和尺寸, 在定位板上选择合适的位置进行固定,使得该定位夹具的应用范围较广。在导向模块和定位夹的设计中应以加工零件的结构形状为依据,使其与待加工零件外边面相配合,高度应相同,以便于定位夹的安装, 定位夹一般采用三点定位来设计安装, 与定位板配合实现对待加工零件6 个自由度的限制。

为了保证所设计夹具的各零部件能够被加工和组装,并且能够实现其定位功能,必须对夹具进行干涉检测。

静态干涉分析包括夹具各单元之间的干涉和夹具与工件之间的干涉。每套夹具都有若干单元组成,完成包括定位和夹紧作用。由于空间有限和各单元的结构较复杂,且夹具的设计一般为逐层设计,很难控制空间余量,容易出现干涉。另外,工件的形状复杂,由于夹具单元位置或结构上的原因,可能造成工件不能正确地安装。

利用CATIA 提供的“DUM Fitting”模块对组装的产品进行检测,能够记录组装时零件的转配路径,分析组装零件时,移动零件所需求的动态空间,检测各零件间的干涉情况。首先将“装配件设计”切换到“DUM Fitting”模块下,按照夹具的装配给出每个装配路径,其中包括各零部件的转配运动距离信息,目的是为了能够在干涉发生时获得具体的干涉位置和深度,然后按顺序建立装配模拟,最后打开“碰撞”分析,分析结果如图4 所示。

图4 所示A 区为区域位置为干涉发生处,其具体显示如图5 所示。干涉发生在定位夹与导向模块上,通过对干涉信息的分析得出,由于在装配过程中定位夹与导向模块的装配路径相冲突发生碰撞。针对出现的干涉,对夹具做如下修改:在保持定位点和夹紧点无较大变动的前提下, 改变单元中其他零部件的空间位置或部分尺寸参数。

利用CATIA 提供的“加工”模块,对工件进行数控加工, 以检验刀具在加工工件时与夹具是否发生碰撞干涉,从而验证数控加工的可行性。为了能够直观地观察到碰撞是否发生, 本文选择加工工件中具有空间斜度的拔模圆柱体的外圆轮廓。首先将装配好的夹具切换到“ 加工” 模块下的“Surface Machining” 中对加工零件的外表面进行“Contourdriven”(轮廓驱动精加工); 然后在弹出的对话框中选择加工区域为待加工零件, 选择合适刀具路径参数,其中包括驱动引导线的选择,合适的刀具参数和退刀路线;最后进行数控模拟加工生成刀具轨迹线 生成的刀具轨迹线

由图可以清晰地看出轨迹线覆盖了整个加工区域, 并且没有与夹具的任何零部件发生碰撞,能够实现加工目的。为了能够更加形象地显示数控加工的整个过程,半岛电竞平台可以选择“道路仿真”功能,通过观察, 整个加工过程中刀具没有与夹具发生任何碰撞干涉。

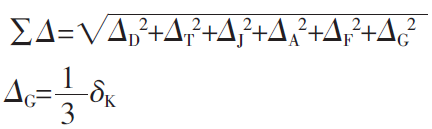

在对定位夹具进行设计中, 定位精度是衡量夹具性能的重要指标。定位精度的高低直接影响到所加工工件的质量,所以还需要校核其精度。定位精度一般有误差计算不等式,既要求所有与工序有关的误差的总和小于工序尺寸的公差范围来验证。

上述案例通过发挥CATIA 的三维虚拟设计能力,对定位夹具的设计和功能检测,能够有效地降低成本,缩短设计生产周期;在整个设计构成中,计算机完成了从设计到装配再到在数控机床上模拟加工, 其中包括静态和动态的干涉分析,这是传统的设计方法所无法比拟的, 也是现代夹具工业发展的一种必然趋势。